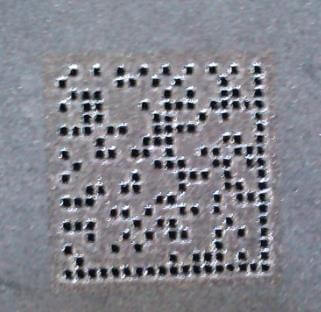

„Wir haben uns vor ein paar Jahren für LASIT entschieden und sind mit unseren seither angeschafften Beschriftungslasern wirklich rundum zufrieden. Der Kundenservice steht für Fragen jederzeit zur Verfügung. Die Qualität der Komponenten machen diesen Lieferanten zu einem wertvollen Partner für unser Unternehmen.“

Mirko CalviProduction Specialist BREMBO

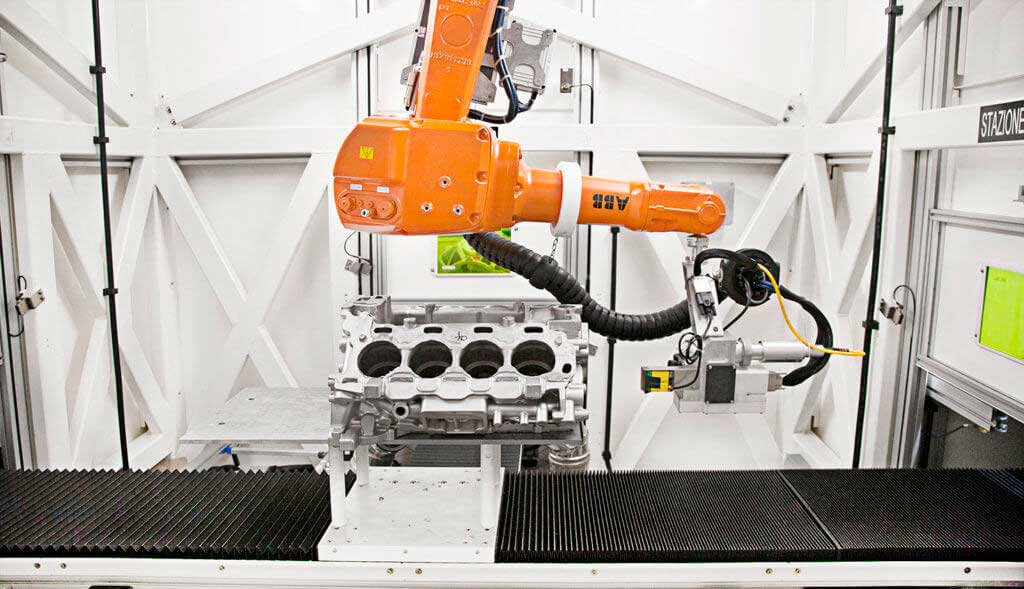

„Ich kenne LASIT jetzt seit circa 9 Jahren und wir arbeiten seither gemeinsam an der Entwicklung neuer Lösungen und neuer Maschinen, die in unsere Produktionsprozesse integriert werden. Die Entscheidung, weiterhin mit LASIT zusammenzuarbeiten und im Betrieb auf einen einheitlichen Standard zu setzen basiert auf der Qualität und Zuverlässigkeit der Produkte sowie auf den gemeinsam entwickelten, integrierten Automatisierungen. Hinter dem Produkt steht ein großartiges Unternehmen mit wirklich fähigen und kompetenten Personen sowie einer großen Bereitschaft, sich neuen Herausforderungen zu stellen.“

Andrea de Danieli Engineering ManagerMANFROTTO

„Ich kann nur Gutes über Lasit berichten. Ich hatte ein Problem mit einer Komponente eines installierten Lasers, das sich dank der mir übermittelten Anweisungen perfekt beheben ließ. Außerdem möchte ich anmerken, dass ich mich nicht persönlich um diese Anlage gekümmert hatte, sich alles aber durch die klaren Anweisungen und ein Video als ganz einfach erwies.“

Franco ToffoloProduct Manager ELECTROLUX

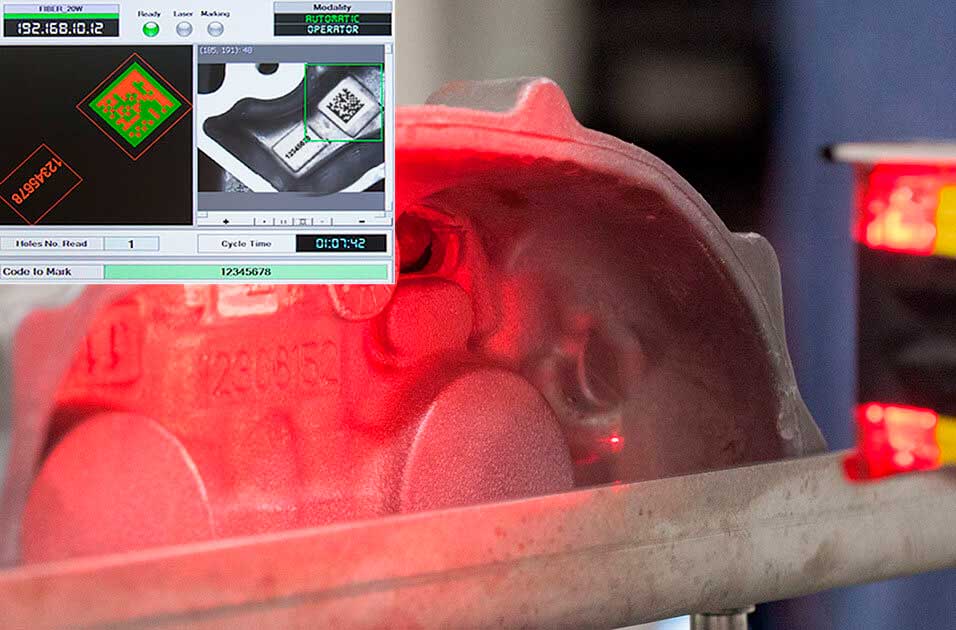

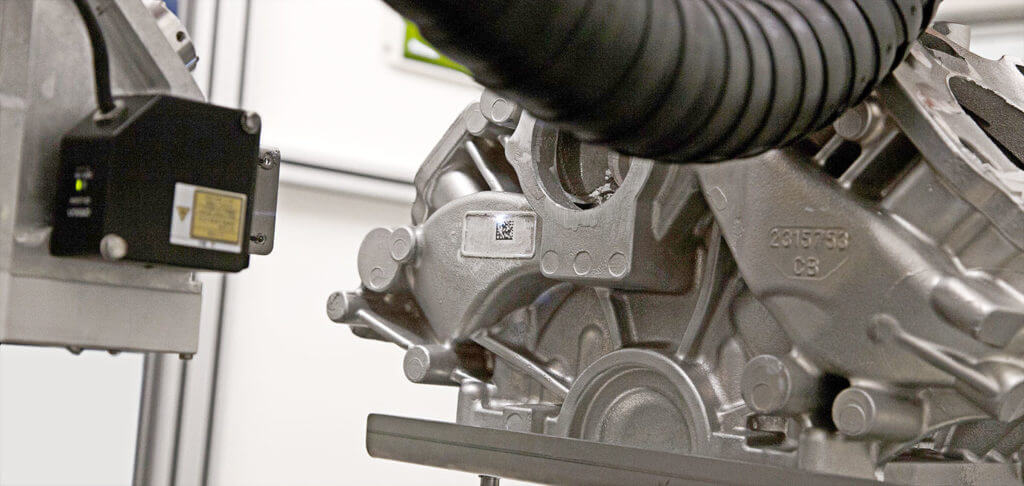

„Das Maschinensystem von Lasit ist perfekt für die Bearbeitung von Automobilkomponenten, das qualifizierte Lasit-Team garantiert einen umfassenden Support für jede Maschine."

Ricardo Benjamin MartinezMechanical Engineer AMERICAN AXLE & MANUFACTURING

"Wir haben LASIT kennengelernt, als es noch ein kleiner Handwerksbetrieb war; wir haben das exponentielle Wachstum von Lasit in den letzten Jahren direkt mit erlebt und haben die große Wandlungs- und Innovationsfähigkeit des Unternehmens ebenso sowie die Erarbeitung kundenspezifischer Lösungen schätzen gelernt."

Gabriele RavelliSenior Purchasing Manager BERETTA

Voriger

Nächster