Markierung auf verschiedenen Glasarten

Glas ist ein Material natürlichen Ursprungs, das hauptsächlich aus Siliziumdioxid (SiO2) besteht.

Es ist ein amorpher Feststoff, d.h. seine Atome sind starr wie in einem Kristall, aber ungeordnet wie in einer Flüssigkeit und können daher mit unterkühlten Flüssigkeiten mit sehr hoher Viskosität verglichen werden.

Das meiste handelsübliche Glas besteht nicht nur aus Siliziumdioxid. Diesem Material werden andere Verbindungen zugesetzt, die die Eigenschaften des Glases verändern und es für verschiedene Zwecke geeignet machen.

Die Zugabe von Substanzen zur Zusammensetzung verändert jedoch die „Laserbarkeit“ des Materials.

Industrieglas hat eine gleichmäßigere Struktur und eignet sich daher besser für die Laserbearbeitung. Handgefertigtes Glas hingegen ist für die Laserbearbeitung weniger geeignet. In diesem Fall kann gerade die Handwerkskunst zu Unstimmigkeiten in der Zusammensetzung und Struktur führen, wie z. B. zu Mikrobrüchen, die das Glas zerbrechen könnten, wenn es der vom Laser erzeugten Hitze ausgesetzt wird.

Transparenz, Kompaktheit und strukturelle Homogenität, totale chemische und biologische Trägheit, Undurchlässigkeit für Flüssigkeiten, Gase, Dämpfe und Mikroorganismen, Unveränderlichkeit im Laufe der Zeit, Sterilisierbarkeit und perfekte ökologische Verträglichkeit dank der Möglichkeit, es beliebig oft zu recyceln. Dies sind die außergewöhnlichen Eigenschaften von Glas, das vollständig aus natürlichen Stoffen besteht.

Eine Besonderheit von Glas ist seine geringe Toleranz gegenüber thermischer Ausdehnung. Wenn Glas dem Laser ausgesetzt wird, entstehen Brüche auf mikroskopischer Ebene, die zu Beschriftungen oder Schnitten führen.

Je nach Art des Glases kann der Beschriftungsprozess auf unterschiedliche Weise erfolgen.

- Natron-Kalk-Glas:

Natron-Kalk-Glas ist die am weitesten verbreitete Art von Glas. Es wird für die Herstellung von Fenstern, Flaschen, Glasgeschirr und anderen Alltagsgegenständen verwendet und eignet sich gut für die Laserbearbeitung.

Bei dieser Art von Glas wird die Beschriftung durch die Erzeugung von Tausenden von Mikrobrüchen auf der Oberfläche des Glases erreicht. Durch den thermischen Schock dehnt sich das Glas aus und bricht, da es ein starres Material ist. Das Ergebnis ist eine undurchsichtige, satinierte Beschriftung, die der Bearbeitung mit herkömmlichen Methoden sehr ähnlich ist, aber wesentlich kostengünstiger.

Einige Anwendungsbeispiele finden sich in der Dekorationsindustrie (Dekoration von Gläsern und Geschirr, Fensterglas, Innenverglasung im Allgemeinen), in der Automobilindustrie (Gravur von Identifikationscodes auf Autoscheiben), in der Herstellung von Laborglas (Gravur von Messskalen).

- Quarzglas

Quarzglas wird durch Schmelzen von Quarz anstelle von Siliziumdioxid gewonnen. Es zeichnet sich durch hohe Temperaturbeständigkeit, hervorragende optische Durchlässigkeit und hohe Korrosionsbeständigkeit aus.

Die Bearbeitung von Quarzglas mit einem CO2-Laser erfolgt durch Oberflächenverschmelzung. Durch das Verschmelzen des Materials wird die Gitterstruktur des Glases verändert, wodurch sich die Lichtbrechung im Verhältnis zum Rest der Oberfläche ändert und ein erkennbares Zeichen entsteht.

- Borosilikatglas

Borosilikatglas, auch unter dem Handelsnamen Pyrex bekannt, wird durch die Zugabe von Mineralien wie Bor zusammen mit anderen Verbindungen zu Siliziumdioxid gewonnen. Durch die daraus resultierende chemische Reaktion entsteht ein Glas mit hervorragender Beständigkeit gegen thermische Ausdehnung. Aus diesem Grund wird es häufig zur Herstellung von Geschirr und Backwaren verwendet. Borosilikatglas kann mit einem CO2-Laser beschriftet werden.

Vorteile von Laser auf Glas im Vergleich zu anderen Technologien:

Die Lasergravur von Glas ist ein äußerst effizientes Verfahren, das sich sowohl für kleine Produktionsserien als auch für die Massenproduktion als wirtschaftlich rentabel erwiesen hat.

Eine solche Gravur:

- Ist beständig gegen Abnutzung, aber auch gegen Korrosion und den Kontakt mit aggressiven Substanzen wie konzentrierten Reinigungsmitteln oder Säuren.

- Die Kosten sind niedrig, denn es gibt keine Verbrauchsmaterialien (Sprays, Tinte, Pasten usw.).

- Schnelligkeit, auch bei Formatwechseln: Sie können verschiedene Produkte ohne Ausfallzeiten markieren.

- Hohe Auflösung, selbst bei sehr kleinen Beschriftungen.

Im Vergleich zu einem Verfahren wie dem Sandstrahlen auf Glas oder der mechanischen Gravur:

- Die Lasergravur hat keine Designeinschränkungen: Sandstrahlen ist weniger präzise als die Lasergravur und kann keine feinen Details erzeugen.

- Es ist ein schnelleres Verfahren: Das Sandstrahlen dauert länger als die Lasergravur.

Laser-Typen: UV, CO2 und Pikosekunden

Die Wechselwirkung zwischen Lasern und Glas wird durch die Wellenlänge des Lasers und die Pulsdauer beeinflusst. Pikosekundenlaser sind ideal für hochpräzise Anwendungen.

Pikosekundenlaser und Glas

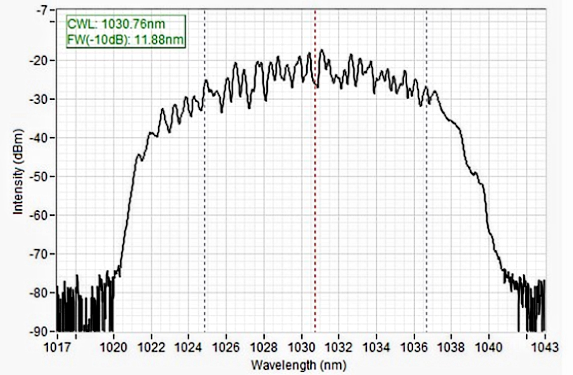

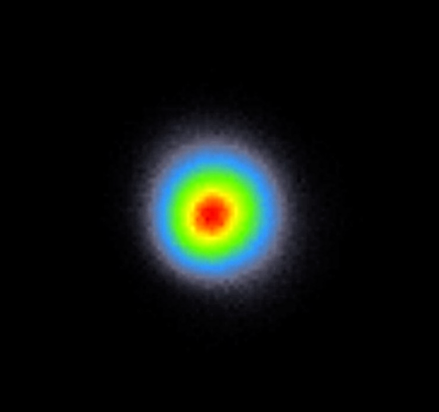

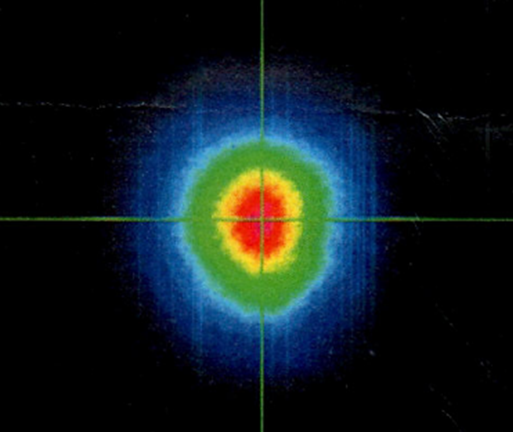

Pikosekundenlaser erzeugen extrem kurze Laserpulse mit Pulsdauern im Pikosekundenbereich. Sie zeichnen sich durch eine Wellenlänge von 1030 nm und eine Spot-Rundheit von über 96% aus. Jeder Puls hat eine Dauer von etwa 1,9 ps und eine maximale Energie von 26,4 μJ. Im Burst-Modus kann er sehr energiereiche Pulse abgeben (über 230-250 μJ bei 200 kHz).

Wenn diese Pulse auf das Glas treffen, erzeugt die konzentrierte Energie in einer so kurzen Zeitspanne eine sehr intensive Wechselwirkung mit dem Material.

Die Laserenergie reicht aus, um chemische Bindungen im Glas aufzubrechen und kleine Hohlräume oder Einschnitte zu erzeugen.

Im Gegensatz zu Lasern mit längeren Wellenlängen erzeugen Pikosekundenlaser nur eine minimale Erwärmung des umgebenden Materials, da die Energie in einem kurzen Zeitabschnitt konzentriert wird. Dadurch wird das Risiko einer thermischen Beschädigung des Glases verringert, was Pikosekundenlaser ideal für Beschriftungs- und Präzisionsbearbeitungsanwendungen macht.

CO2-Laser und Glas

CO2-Laser emittieren Strahlung mit einer Wellenlänge von 10600 Nanometern und einer Rundheit von mehr als 90%, die im fernen Infrarotbereich liegt. Wenn diese Strahlung auf das Glas trifft, wird sie von dem Material absorbiert, wodurch sich die Oberfläche erwärmt. Die Wechselwirkung zwischen dem CO2-Laser und dem Glas kann zu folgenden Ergebnissen führen:

Verschmelzung und Abtragung: Durch die Erhitzung kann das Glas schmelzen oder von der Oberfläche abgetragen werden. Dadurch eignen sich CO2-Laser zum Schneiden und Gravieren von Glas, sind aber in Bezug auf die Bearbeitung von Details möglicherweise weniger präzise als Pikosekundenlaser.

Erhöhte Wärmeausbreitung: CO2-Laser erzeugen eine stärkere Wärmeausbreitung im Material als Pikosekundenlaser, was das Risiko von unerwünschten Brüchen oder thermischen Schäden am Glas erhöhen kann.

UV-Laser und Glas

UV-Laser arbeiten mit viel kürzeren Wellenlängen, typischerweise zwischen 100 und 400 nm, mit einer Zirkularität von über 98%. Wenn diese Strahlung auf Glas trifft, kann sie ähnlich wie bei Pikosekundenlasern Photoablation verursachen, allerdings in einem gröberen Maßstab.

Experimentelle Tests zum Vergleich von UV, PICO und CO2

Die Tests wurden durchgeführt, indem das gleiche Design (Lasit-Logo) auf einem herkömmlichen Glas mit den optimalen Beschriftungsparametern für jedes optische System/jede Quelle markiert wurde.

Die verwendeten Quellen waren: CO2, UV und Glasfaser (Pico mit Burst-Modus).

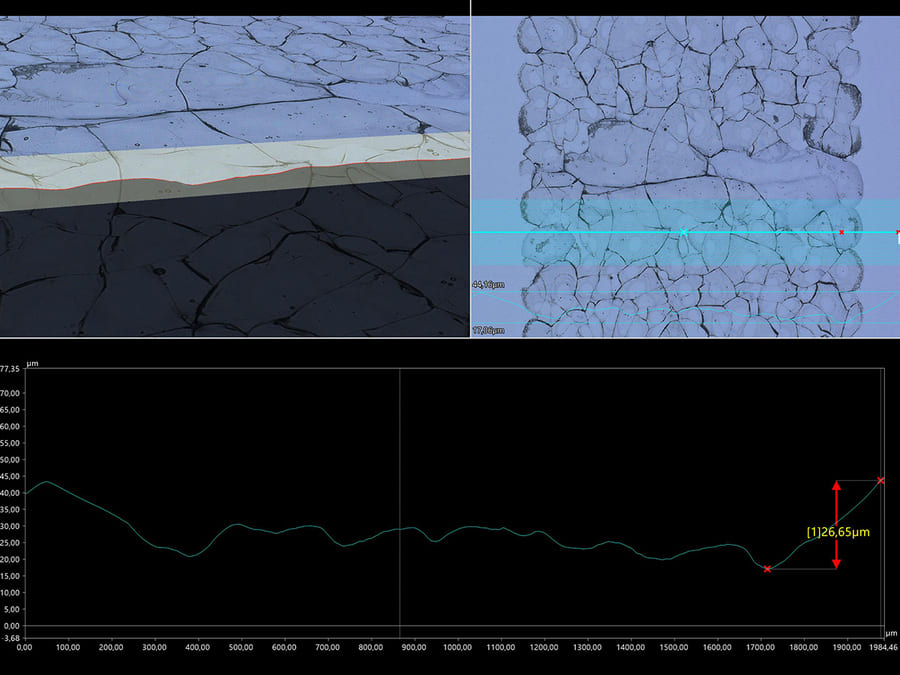

Die Messungen und Bilder wurden mit einem Panfokalmikroskop aufgenommen: 4k-Mikroskop, mit dem das dreidimensionale Profil der Beschriftung mit Zoomstufen von mindestens 20x bis maximal 2500x sichtbar gemacht werden kann.

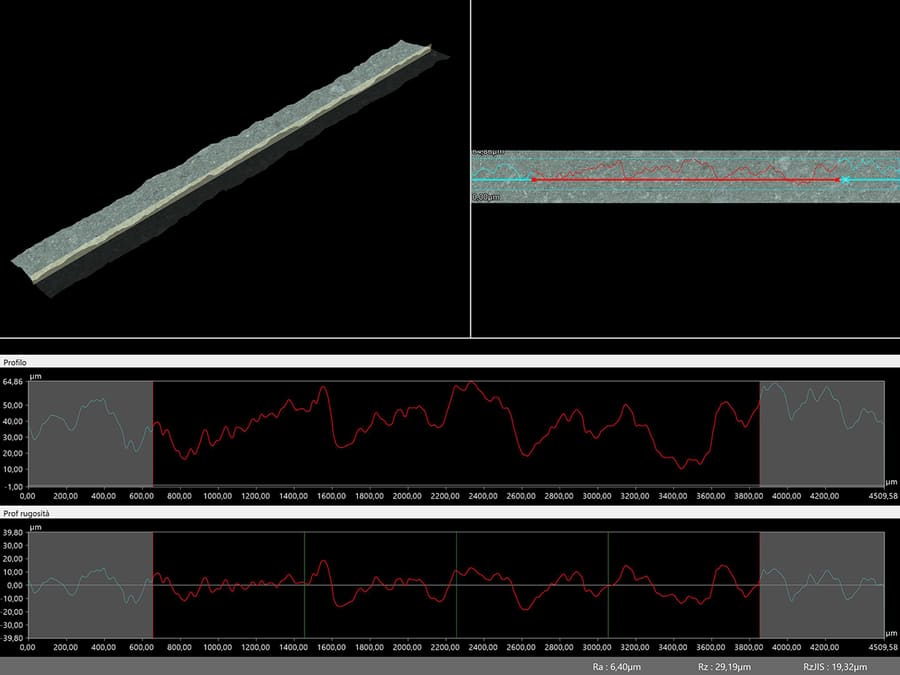

CO2

Oberflächliche Beschriftung

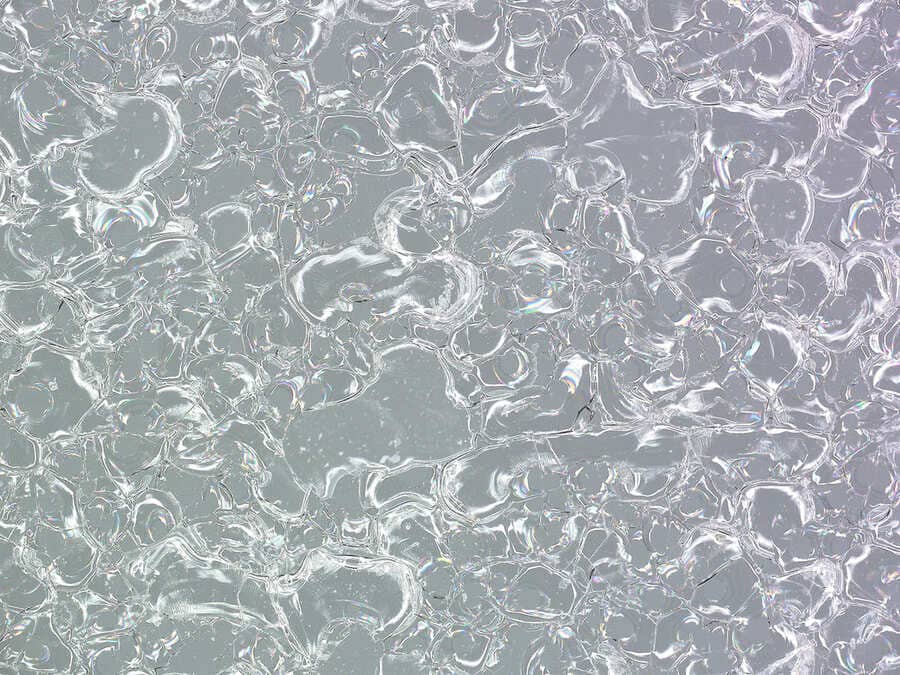

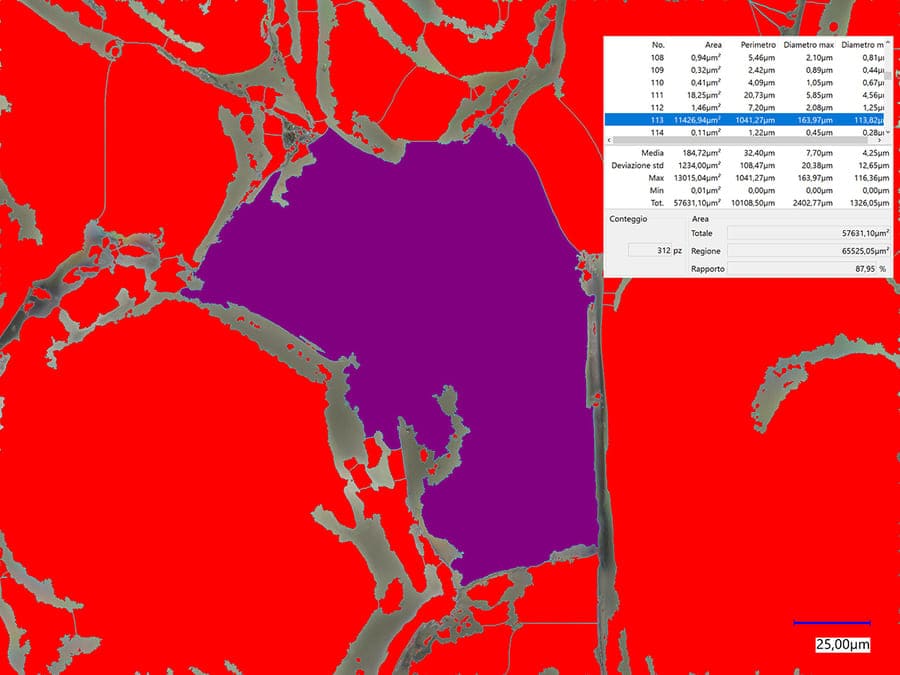

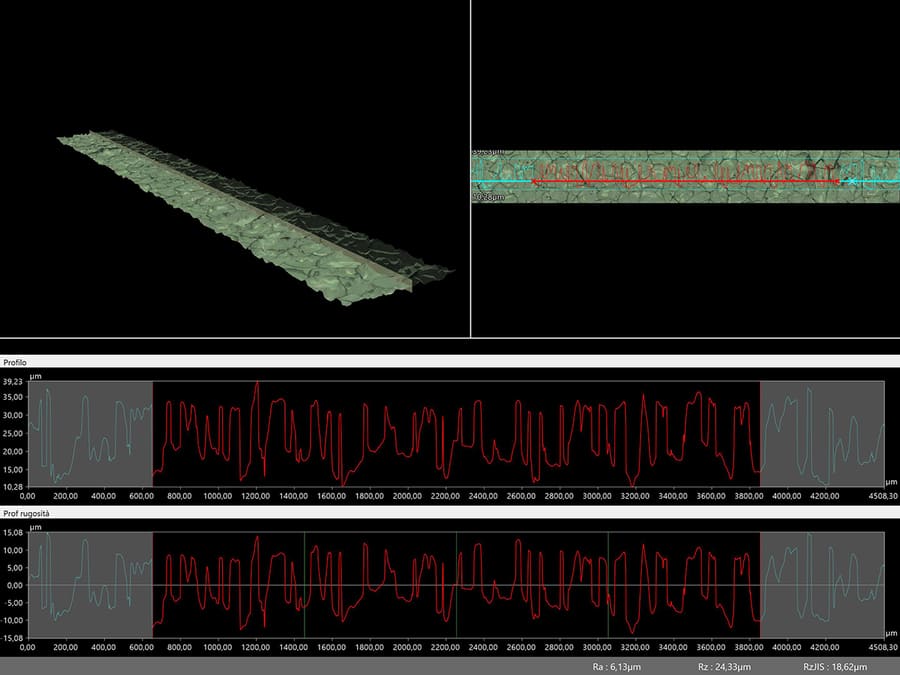

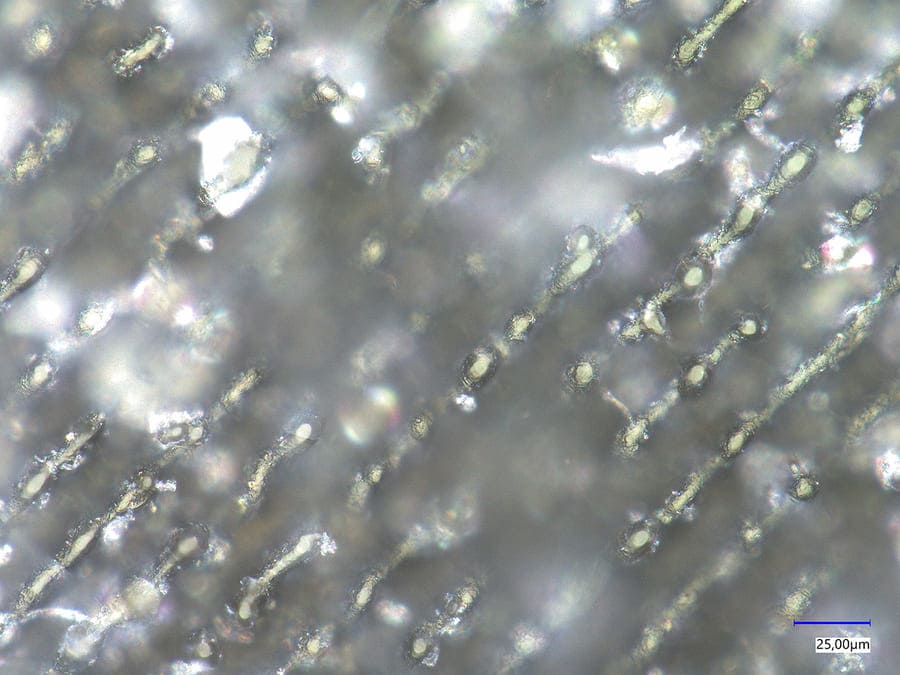

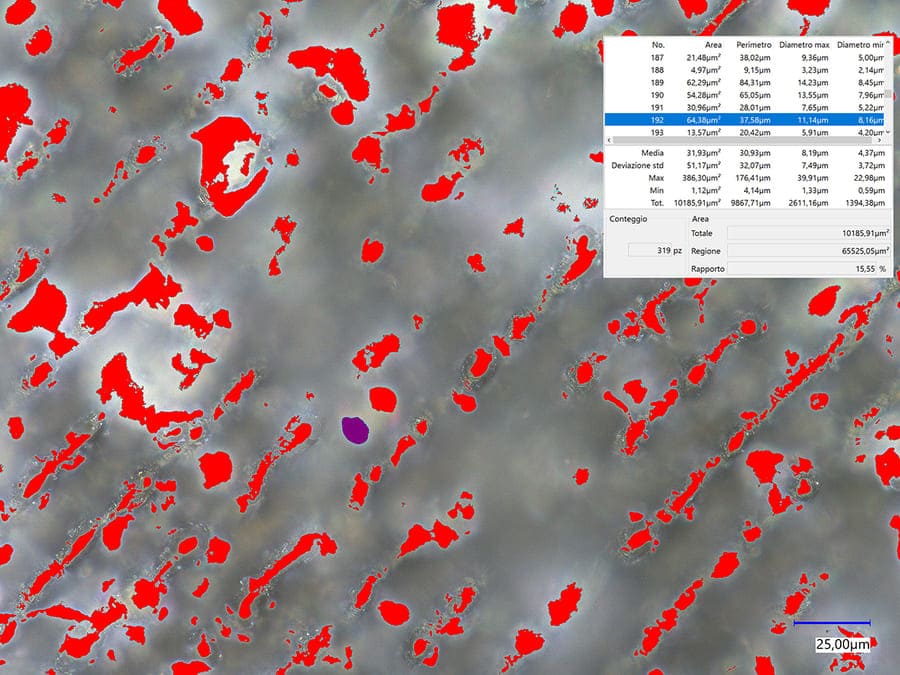

Beschreibung der CO2-versuchsergebnisse

Im Falle der CO2-Quelle erhält man eine Beschriftung, die im Allgemeinen durch geringe Schärfe und hohe Rauheit (Ra=6um und Rz=24um) gekennzeichnet ist.

Insbesondere ist zu beobachten, dass die Details kleinerer Abschnitte kaum sichtbar sind, so dass diese Art von Quelle nicht für die Herstellung von Beschriftungen mit kleinen, winzigen Details zu empfehlen ist.

Dies ist auf die größere Größe des Laserspots und die Korngröße der bearbeiteten Oberfläche zurückzuführen, die große Körner (von etwa 11500 um2) aufweist.

Außerdem ist es gerade wegen der großen Spot- und Korngröße nicht möglich, Beschriftungen innerhalb des Materials anzubringen.

Diese Art der Beschriftung hat jedoch den Vorteil eines großen Arbeitsbereichs und einer großen Tiefenschärfe sowie einer kürzeren Markierungszeit.

| Eigenschaften | Ergebnis (1 ist schlechter, 3 ist besser) |

| Definition der Beschriftung | ☆ |

| Oberflächenfertigung | ☆ |

| Größe des Laserspots | ☆ |

| Korngröße | ☆ |

| Tiefenschärfe | ☆ ☆ ☆ |

| Größe der Beschritungsebene | ☆ ☆ ☆ |

| Beschriftungszeit | ☆ ☆ ☆ |

| Weiße Beschriftung im Inneren des Materials | NEIN |

| Dunkle Beschriftung im Inneren des Materials | NEIN |

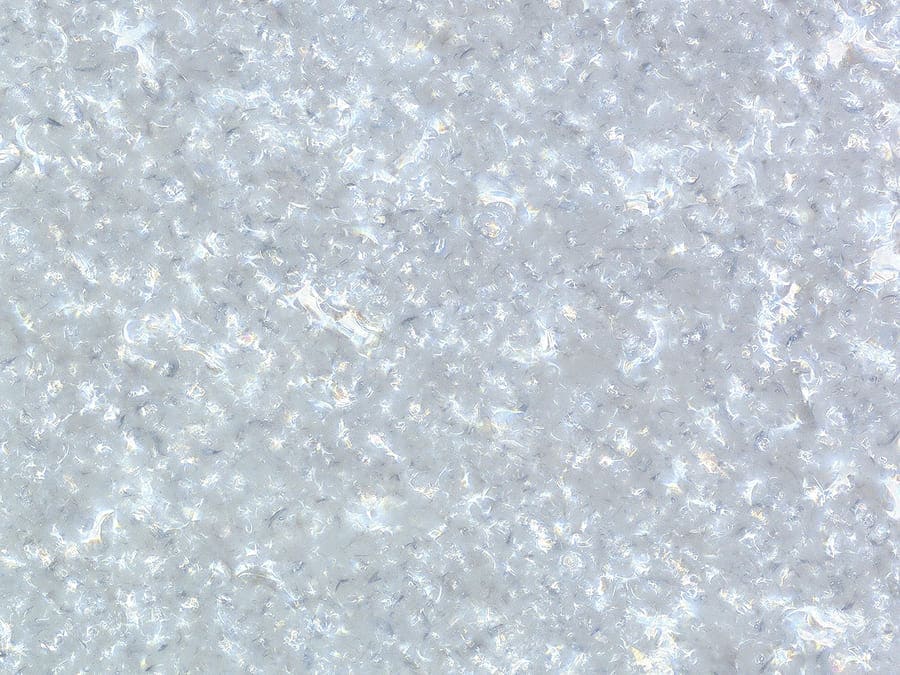

UV

Oberflächliche Beschriftung

Interne Beschriftung

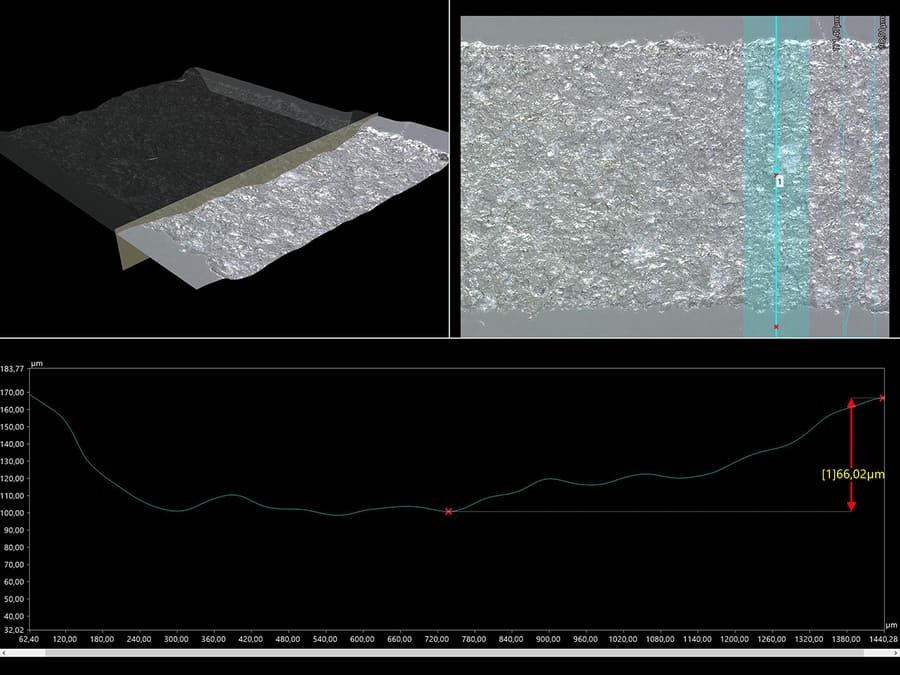

Beschreibung der uv-versuchsergebnisse

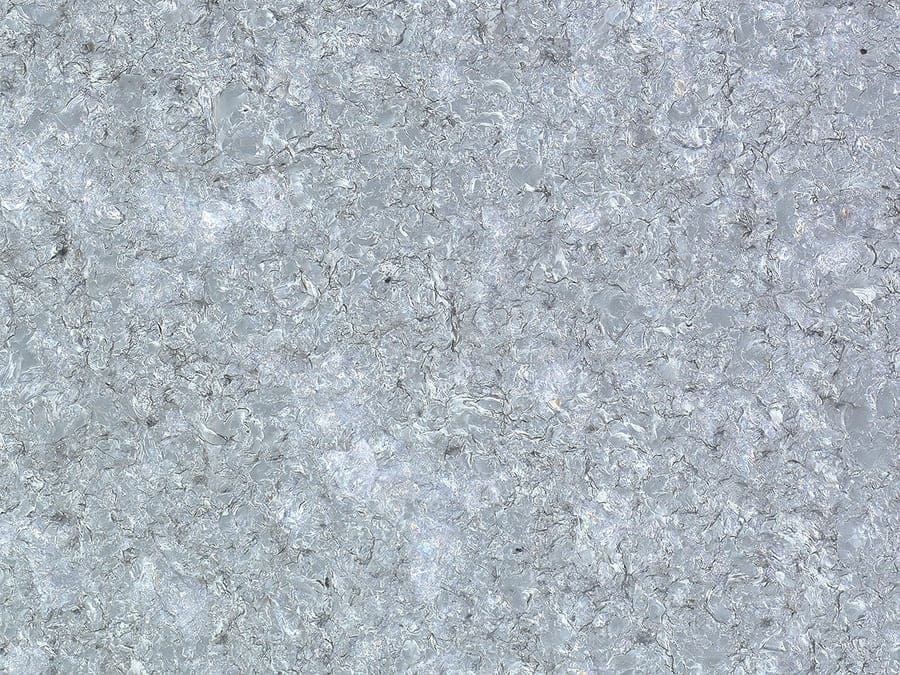

Im Falle der UV-Quelle erhält man eine Beschriftung, die im Allgemeinen durch gute Schärfe und hohe Rauheit (Ra=6um und Rz=26um) gekennzeichnet ist.

Insbesondere ist zu beobachten, dass die Details kleinerer Abschnitte deutlich sichtbar sind, so dass diese Art von Quelle für Beschriftungen mit kleinen, winzigen Details verwendet werden kann.

Dies wird durch eine kleinere Größe des Laserspots und die Gleichmäßigkeit der Korngröße auf der bearbeiteten Oberfläche ermöglicht.

Da die Reaktivität des Materials bei dieser Art von Quelle hoch ist, wird im Allgemeinen eine größere Tiefe des markierten Profils beobachtet (in Tests bis zu 66um).

Außerdem ist es mit dieser Art von Strahlenquelle möglich, gut definierte und gleichmäßige Beschriftungen im Material zu erzeugen.

Außerdem hat diese Art der Beschriftung den Vorteil eines großen Arbeitsbereichs und einer großen Tiefenschärfe.

| Eigenschaften | Ergebnis (1 ist schlechter, 3 ist besser) |

| Definition der Beschriftung | ☆☆ |

| Oberflächenfertigung | ☆ |

| Größe des Laserspots | ☆ |

| Korngröße | ☆☆ |

| Tiefenschärfe | ☆ ☆ ☆ |

| Größe der Beschritungsebene | ☆ ☆ ☆ |

| Beschriftungszeit | ☆ ☆ |

| Weiße Beschriftung im Inneren des Materials | ☆ ☆ |

| Dunkle Beschriftung im Inneren des Materials | NEIN |

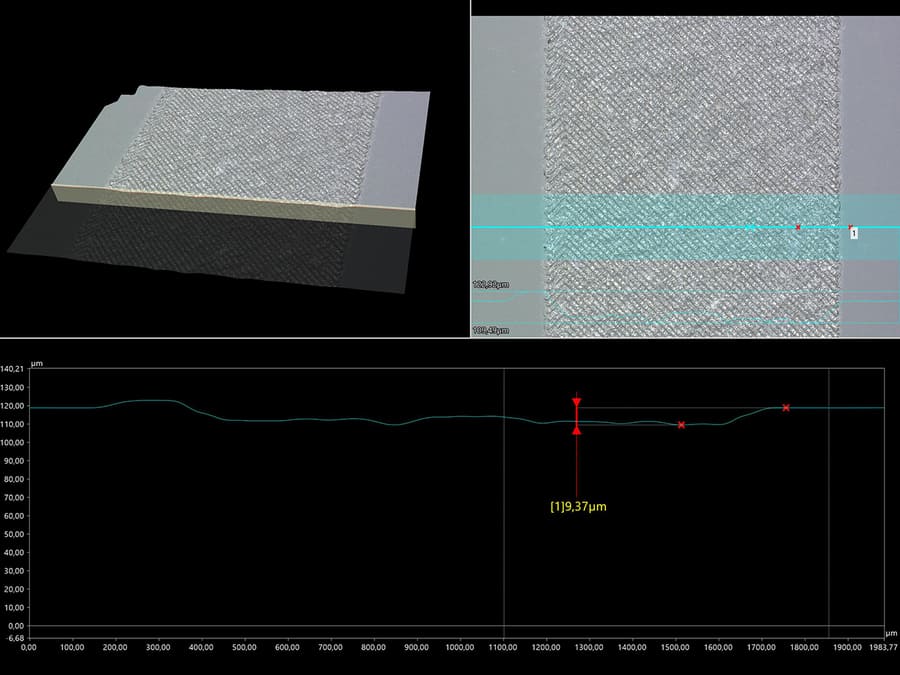

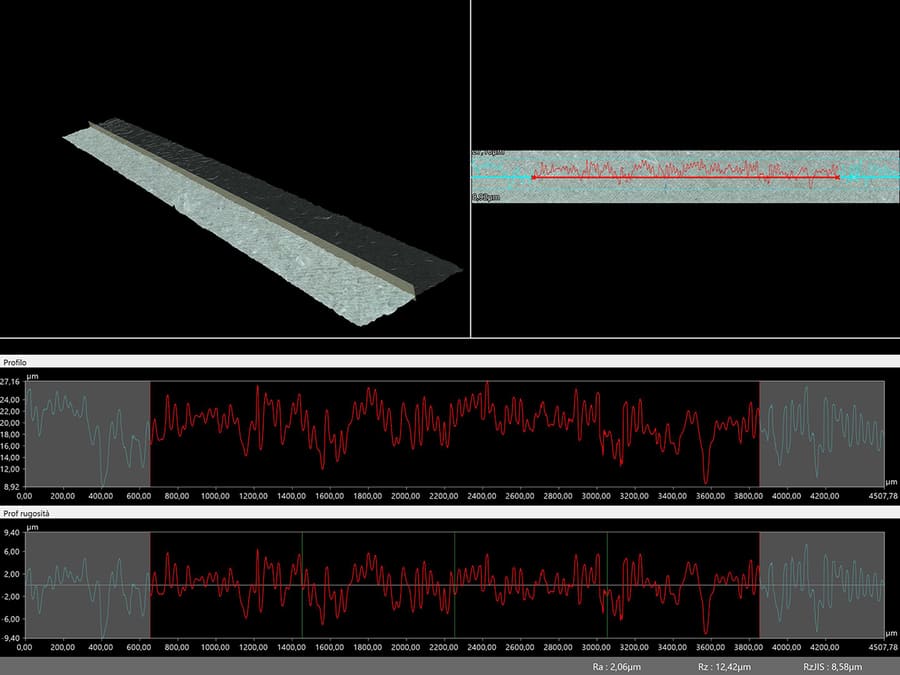

PICO

Oberflächliche Beschriftung

Interne Beschriftung

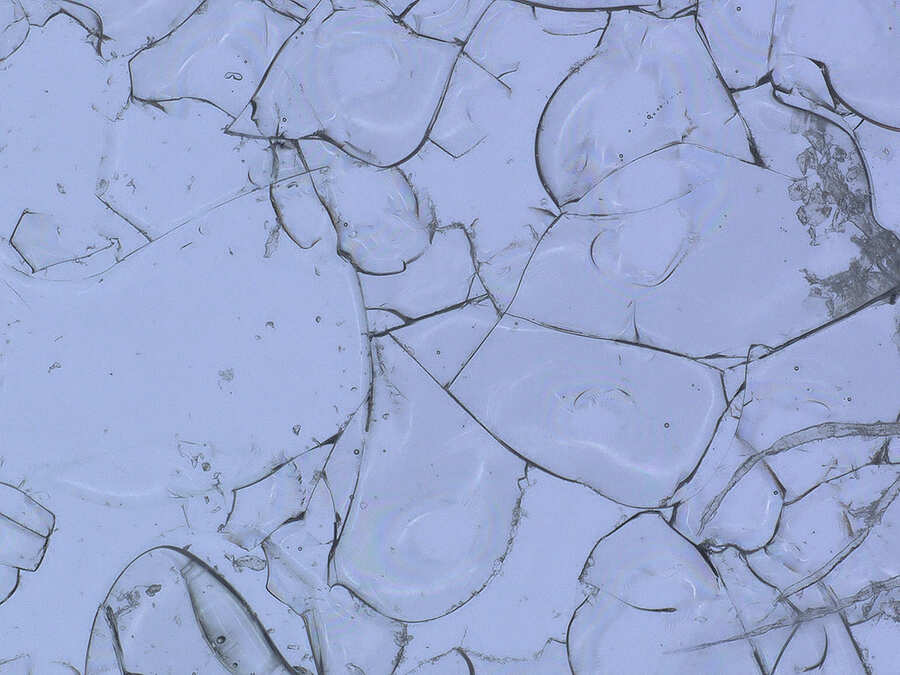

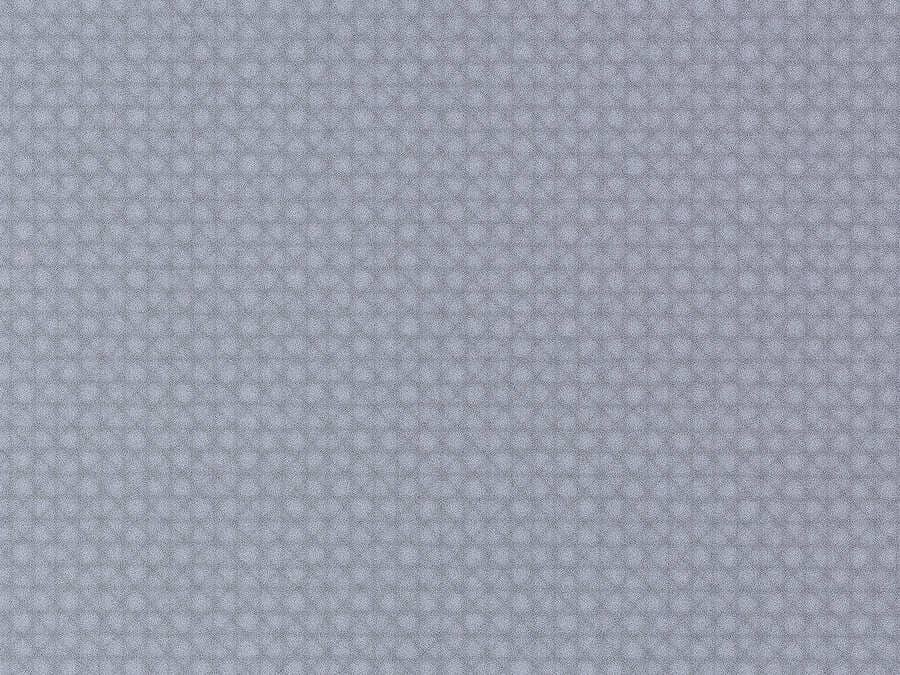

Beschreibung der experimentellen ergebnisse des pikobursts

Im Falle der Faserquelle mit Pikosekundenimpulsen erhält man eine Beschriftung, die sich im Allgemeinen durch hohe Auflösung und geringe Rauheit (Ra=2um und Rz=12um) gekennzeichnet ist.

Insbesondere ist zu beobachten, dass die Details kleinerer Abschnitte gut sichtbar sind, so dass diese Art von Quelle für die Herstellung von Beschriftungen mit kleinen, winzigen Details zu empfehlen ist.

Dies wird durch die geringe Spotgröße des Lasers, die geringe Kontaktzeit mit dem Material und die Gleichmäßigkeit der Korngröße auf der bearbeiteten Oberfläche, die etwa 60 um2 beträgt, ermöglicht.

Da der Puls in der Größenordnung von Pikosekunden liegt, wird die gesamte Energie für die Bearbeitung der Oberfläche verwendet, wodurch die Wärmeabgabe im Material begrenzt wird. Aus diesem Grund ist die Profiltiefe gering (10um) und beschränkt sich auf die bearbeitete Oberfläche.

Dank der Büste, mit der diese Art von Quelle ausgestattet ist, ist es außerdem möglich, innerhalb des Materials Beschriftungen in zwei Farbtönen (hell und dunkel) vorzunehmen, die in beiden Fällen gut definiert und gleichmäßig sind.

Außerdem hat diese Art der Beschriftung den Nachteil, dass sie einen geringeren Arbeitsbereich und eine geringere Tiefenschärfe hat.

| Eigenschaften | Ergebnis (1 ist schlechter, 3 ist besser) |

| Definition der Beschriftung | ☆ ☆ ☆ |

| Oberflächenfertigung | ☆ ☆ ☆ |

| Größe des Laserspots | ☆ ☆ ☆ |

| Korngröße | ☆ ☆ ☆ |

| Tiefenschärfe | ☆ |

| Größe der Beschritungsebene | ☆ |

| Beschriftungszeit | ☆ ☆ |

| Weiße Beschriftung im Inneren des Materials | ☆ ☆ ☆ |

| Dunkle Beschriftung im Inneren des Materials | ☆ ☆ ☆ |

Vergleich der Ergebnisse:

| Eigenschaften | CO2-Ergebnisse | UV-Ergebnisse | PICO-Ergebnis |

| Qualität der Beschriftung | ☆ | ☆☆ | ☆ ☆ ☆ |

| Oberflächenfertigung | ☆ | ☆ | ☆ ☆ ☆ |

| Größe des Spots | ☆ | ☆ ☆ | ☆ ☆ ☆ |

| Korngröße | ☆ | ☆ ☆ | ☆ ☆ ☆ |

| Tiefenschärfe | ☆ ☆ | ☆ ☆ ☆ | ☆ |

| Größe der Beschritungsebene | ☆ ☆ | ☆ ☆ ☆ | ☆ |

| Beschriftungszeit | ☆ ☆ ☆ | ☆ ☆ | ☆ ☆ |

| Weiße Beschriftung im Inneren des Materials | NEIN | ☆ ☆ | ☆ ☆ ☆ |

| Dunkle Beschriftung im Inneren des Materials | NEIN | NEIN | ☆ ☆ ☆ |